Técnica de instalación

1. Dilatación térmica

Durante el funcionamiento una instalación de conductos de líquidos se contrae y se dilata a causa de los cambios de temperatura. Por ese motivo debe tenerse en cuenta lo siguiente:

- Espacio necesario para la dilatación longitudinal.

- Correcto emplazamiento de los puntos de fijación.

- Instalación, si fuera preciso, de compensadores de dilatación.

El cálculo es el siguiente:

ΔL= L * α * ΔT

Siendo:

ΔL = Alargamiento total en mm.

L = Longitud del tubo en m.

ΔT = Variación de temperatura en °K.

α = Coeficiente de dilatación lineal

(α = 0,0166 mm / m °K para acero inoxidable)

(α = 0,0110 mm / m °K para acero galvanizado).

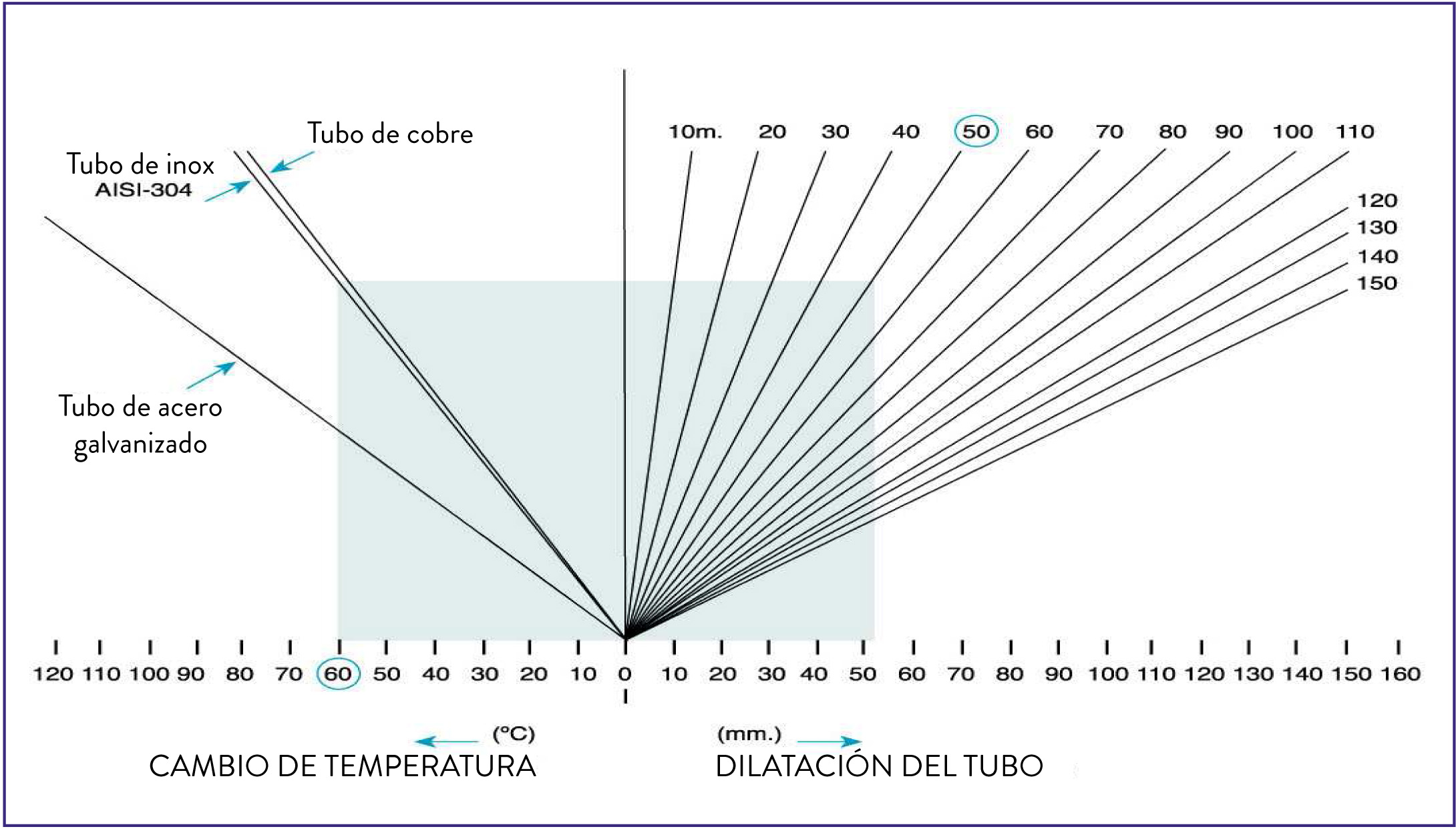

Método de utilización del gráfico

Ejemplo INOX: Buscar el alargamiento total de un tubo de 50 m con una variación de la temperatura del fluido de 60°C. Elevamos perpendicularmente desde de la posición de 60°C “cambio de temperatura” hasta la diagonal “del tubo inoxidable”. Giramos a la derecha hasta la otra línea diagonal, que nos indica los metros (50 m). Después vamos hacia abajo verticalmente hasta el punto 51,5 mm del eje lateral derecho, “dilatación del tubo”.

Resultado: 51,5 mm.

ΔL= 50 * 0,0166 * 60 = 50 mm.

Para el cálculo del alargamiento puede utilizarse también la siguiente tabla, así como el gráfico.

Ejemplo STEEL: Buscar el alargamiento total de un tubo de 50 m con una variación de la temperatura del fluido de 60°C. Elevamos perpendicularmente desde de la posición de 60°C “cambio de temperatura” hasta la diagonal “del Tubo acero galvanizado”. Giramos a la derecha hasta la otra línea diagonal, que nos indica los metros (50 m). Después vamos hacia abajo verticalmente hasta el punto 34,3 mm del eje lateral derecho, “dilatación del tubo.”

Resultado: 34,3 mm.

ΔL= 50 * 0,0110 * 60 = 33 mm.

Para el cálculo del alargamiento del acero al carbono puede utilizarse también la siguiente tabla:

1.1. Espacio para la dilatación

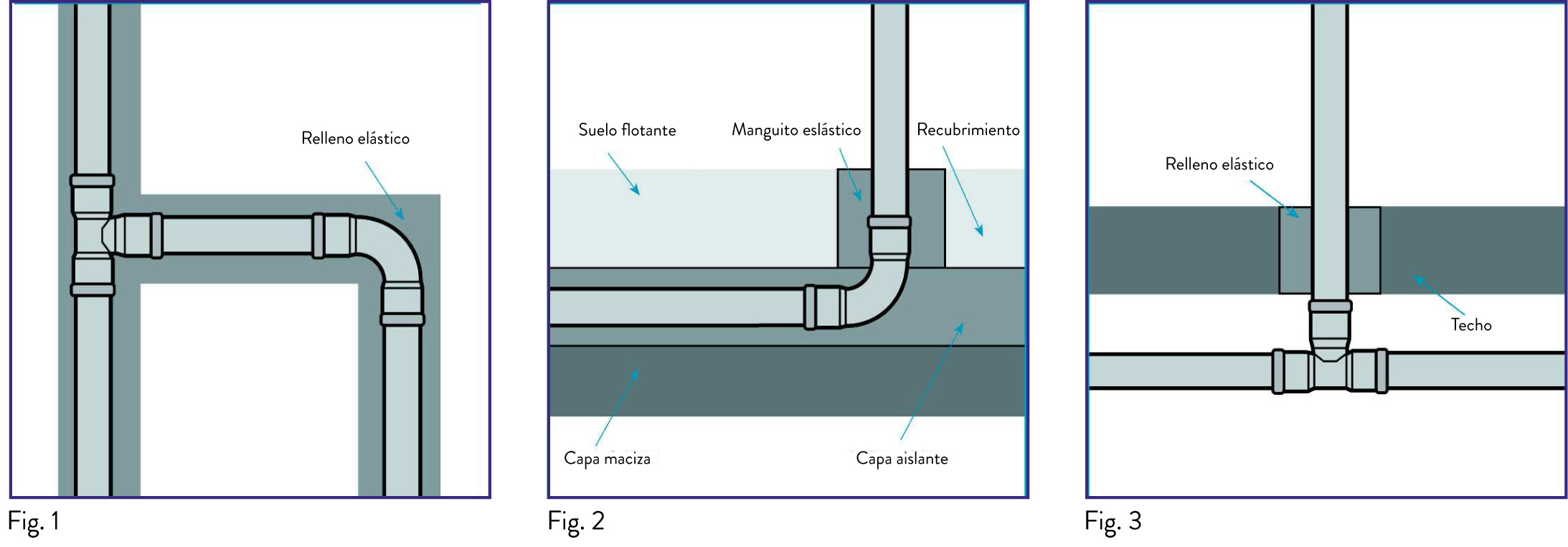

Las instalaciones modernas se conducen, con excepción de las instalaciones de uso industrial, raras veces de forma visible colocándose normalmente de forma empotrada y a lo largo de revestimientos del suelo flotantes. En el caso de instalaciones visibles o de aquellas que se conducen bajo galerías, hay normalmente espacio suficiente. Sin embargo, en conducciones que deben ser ocultadas debe utilizarse un relleno protector elástico de material aislante, como por ejemplo, lana de vidrio o plástico (espuma de poros cerrados) (Fig. 1)

Si se coloca una instalación bajo revestimiento de suelo flotante, los tubos se colocan dentro de la capa aislante a fin de que puedan dilatarse sin impedimento. Tanto las salidas verticales como las ramificaciones deben estar provistas de manguitos elásticos de material aislante o de plástico aislante (Fig. 2).

De la misma forma deben utilizarse rellenos para tubos colocados en paredes y techos, de forma que los conductos puedan moverse en todas las direcciones (Fig. 3).

1.2. Compensadores de dilatación

Cuando las variaciones de longitud de las tuberías no pueden ser absorbidas por la elasticidad de las mismas o por un espacio libre, entonces es necesario colocar compensadores de dilatación.

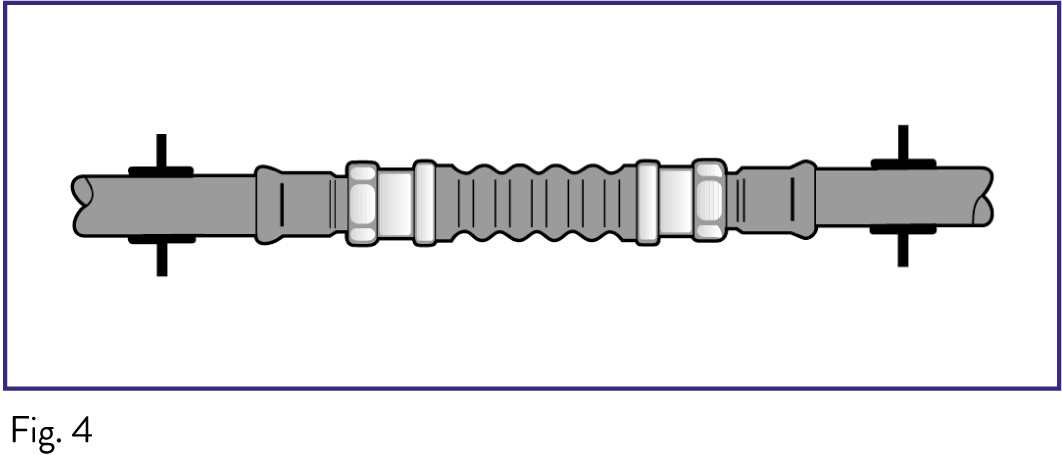

Hay tres tipos: en forma de U o Z, o compensadores con rosca interior, que se unen a los accesorios (Fig. 4).

Los compensadores pueden ser de tubo curvado con la forma U o Z, o bien constar de un tubo recto y accesorios acodados.

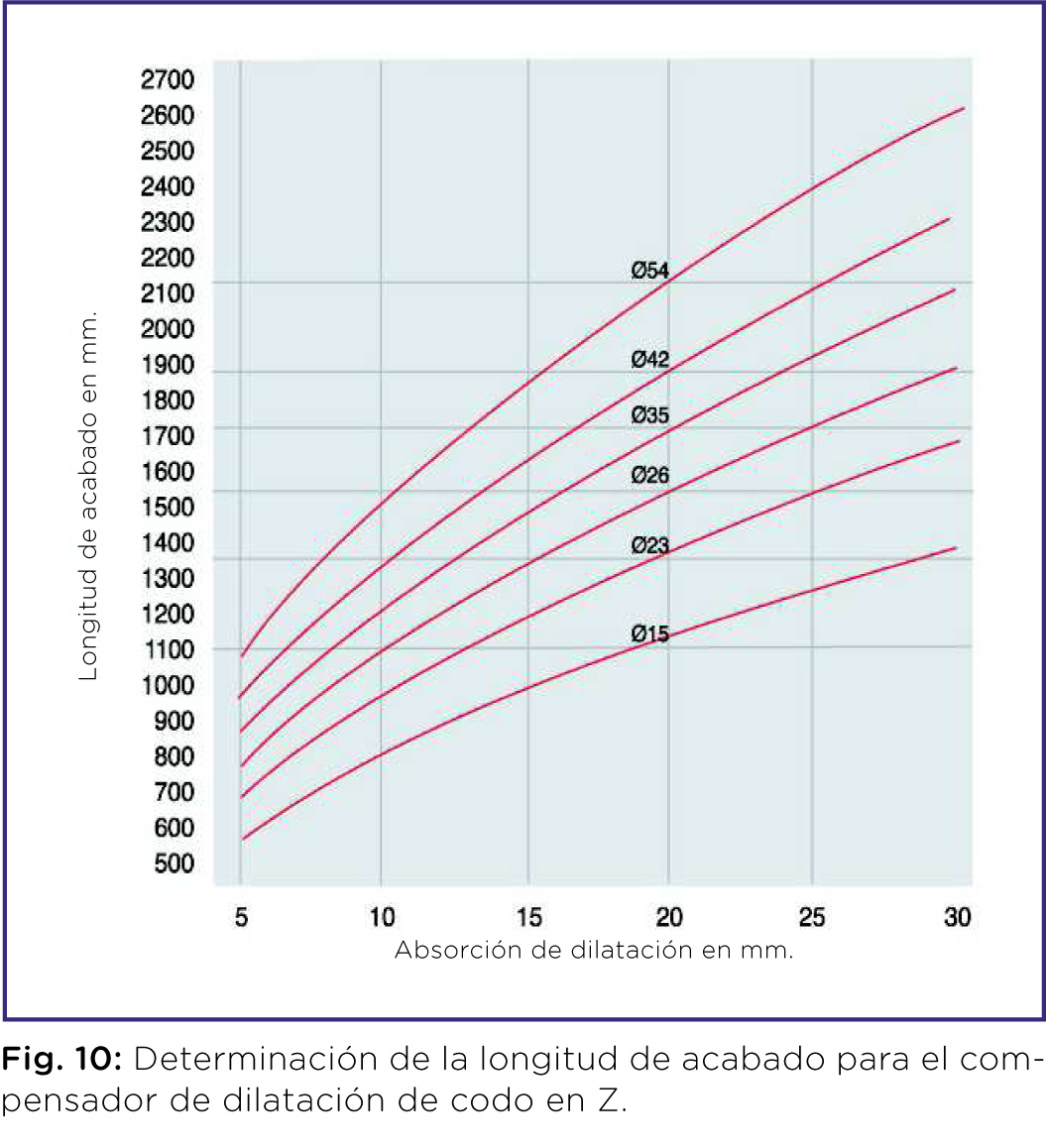

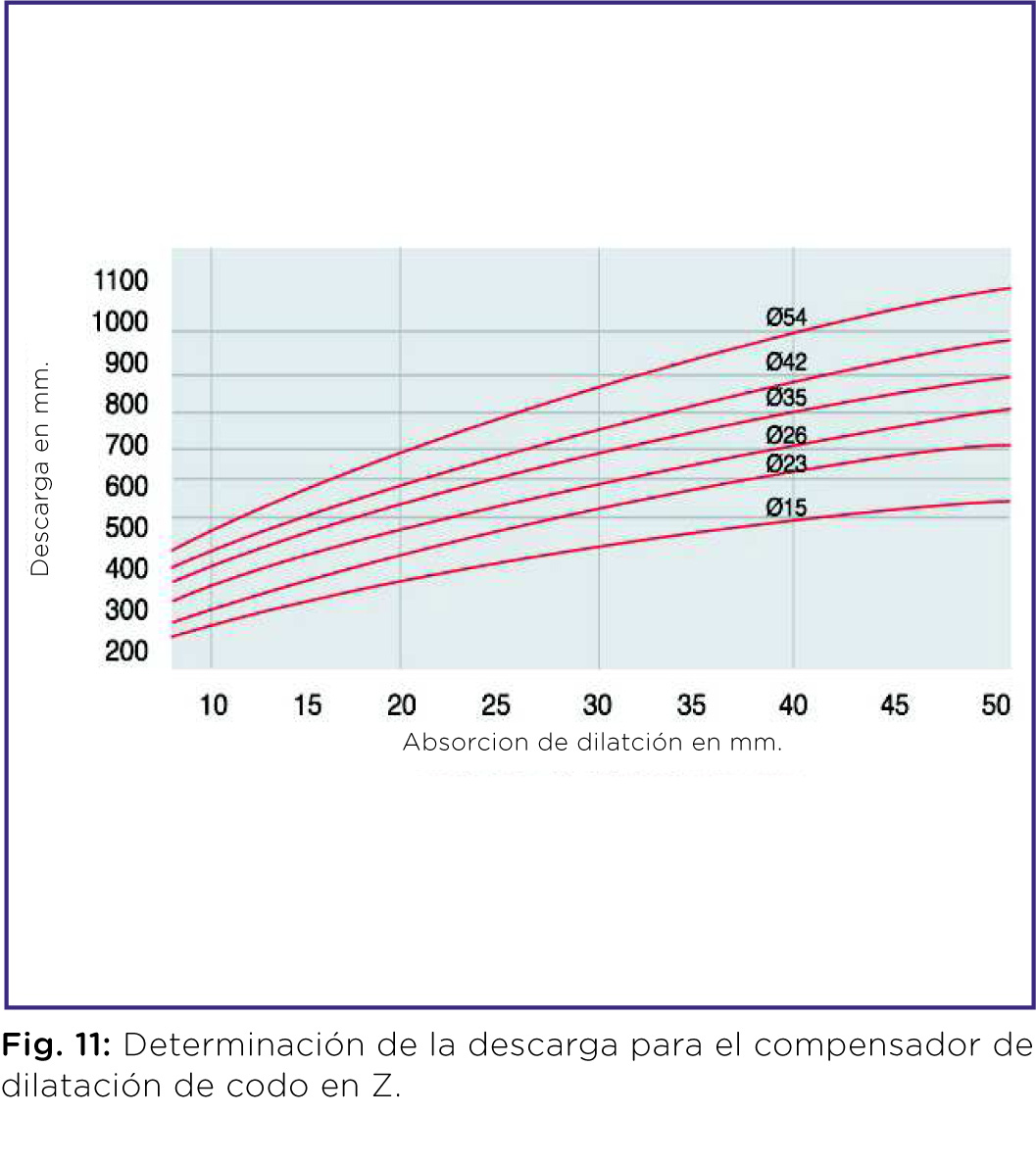

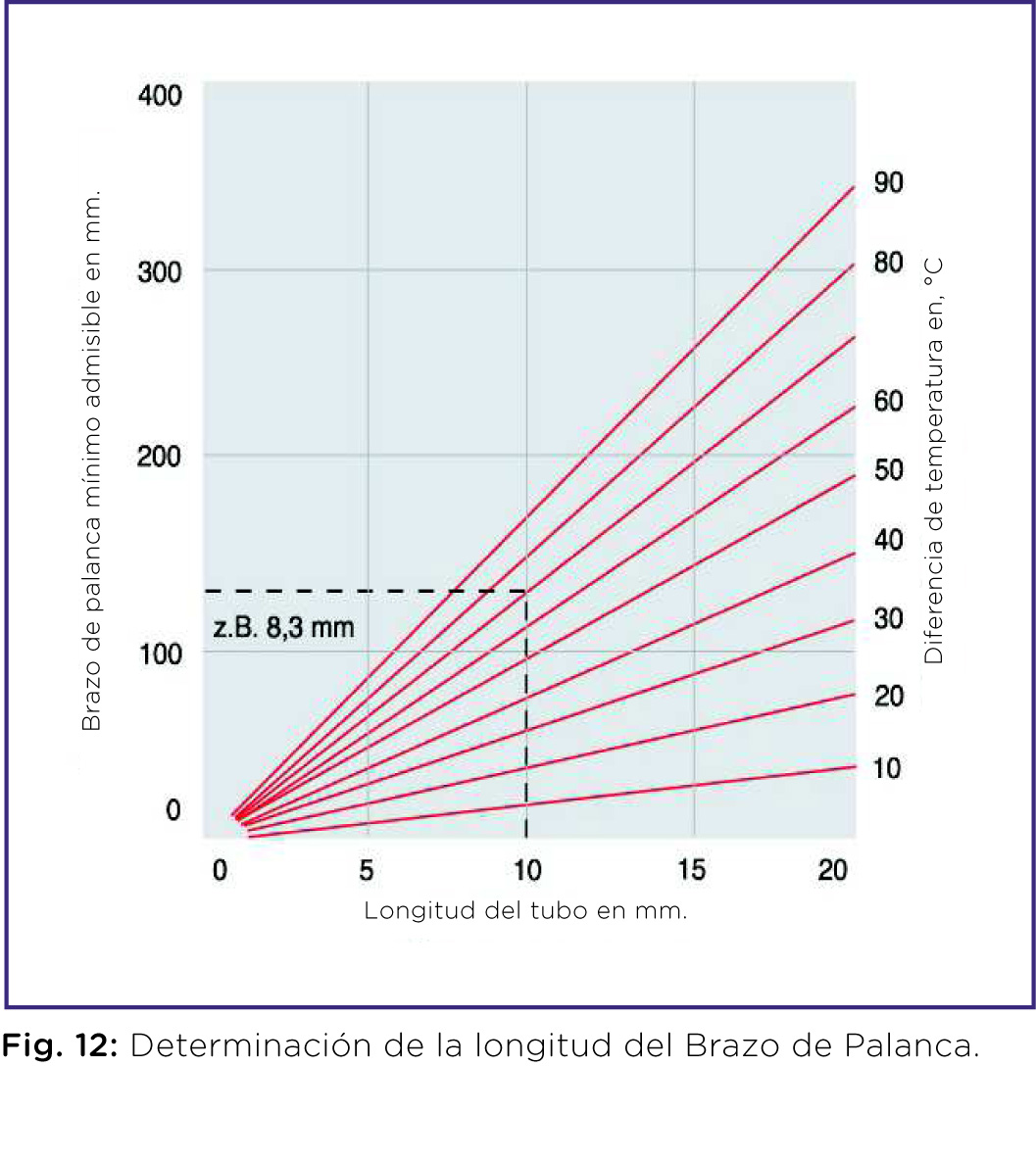

Para el cálculo de la longitud de acodado puede utilizarse el siguiente método de cálculo:

-

Cálculo del alargamiento térmico

(Utilice la fórmula de Dilatación térmica)

-

Cálculo de la longitud de acodado

(Caso del compensador fig. 10. Determinación de la longitud de acodado para el compensador de dilatación de codo en Z.)

Siendo:

L= K x √(de x Δl)

L = Brazo flexor

K = Constante material = 45 (ACERO INOXIDABLE)

de = Diámetro exterior del tubo

Δl = Alargamiento térmico a compensar.

En el caso de utilizar compensadores tipo U, la longitud de acodado según la formula anterior, debe dividirse entre dos, ya que son dos los brazos de dilatación. En realidad el valor correcto por el cual debe dividirse es L / 1,8.

- Rango de temperaturas: - 20°C hasta + 100°C

- Presión: PN (desde vacío) 16 bar

- Duración: 10.000 ciclos

- Fluidos: aire, vapor, agua, aceite mineral, combustibles líquidos y gases licuados derivados del petróleo.

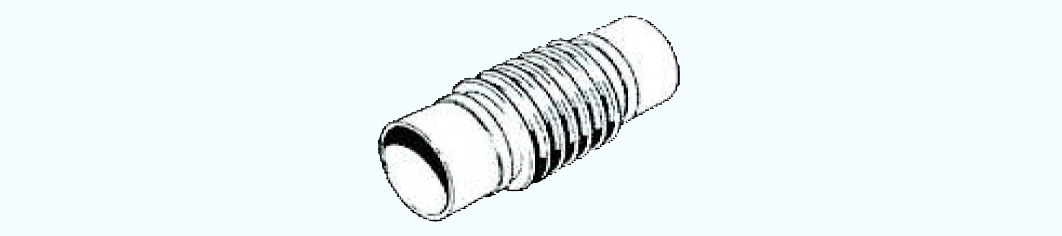

a) Compensadores de dilatación Filpress/Instalpress

Los compensadores de dilatación Filpress / Instalpress están diseñados para absorber los movimientos axiales (a lo largo de su eje longitudinal) de un tramo de tubería.

Características:

- Compensación axial 50 mm

- Fuelle fabricado en AISI-316L (1.4404)

- Camisa interior fabricada en AISI-316L (1.4404)

- Diámetros 15, 18, 22, 28, 35, 42 y 54 con extremos HH para prensar, fabricados en AISI-316L (1.4404) (fig. 1)

- Diámetros 76,1, 88,9 y 108,0 con bridas planas DIN-2576 en AISI-316L (1.4404) en sus extremos (fig. 2)

Instalación:

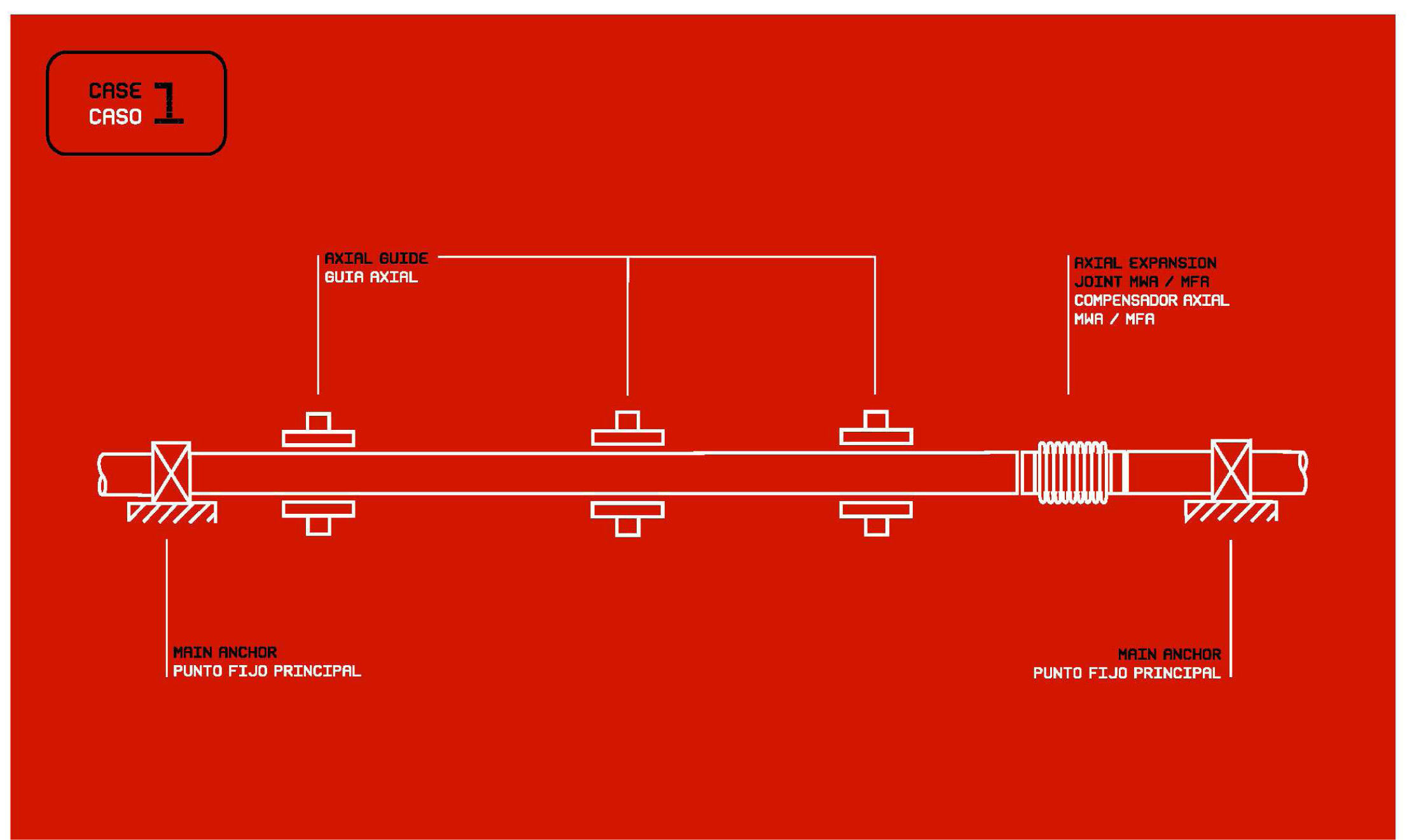

► Puntos fijos y guías

Dado que estos compensadores no pueden soportar el esfuerzo provocado por la presión interna de la propia instalación (área efectiva x presión máxima de trabajo o de prueba), han de situarse siempre entre dos anclajes o puntos fijos principales. Estos puntos fijos tienen que impedir el movimiento de la tubería en cualquier sentido.

Como norma, los puntos fijos principales se sitúan en:

- Cambios de dirección de la tubería.

- Entre dos tramos rectos de distinta sección

- En válvulas y otros accesorios que se hallen en un tramo recto

- En los finales ciegos de la tubería.

Las guías tienen como misión soportar la tubería y mantenerla correctamente alineada para que el compensador trabaje adecuadamente. La ubicación de las guías evitará que la línea se combe dada la flexibilidad del compensador de dilatación.

Distancias recomendadas:

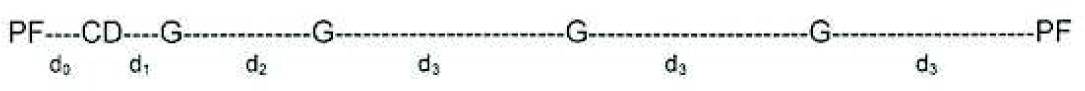

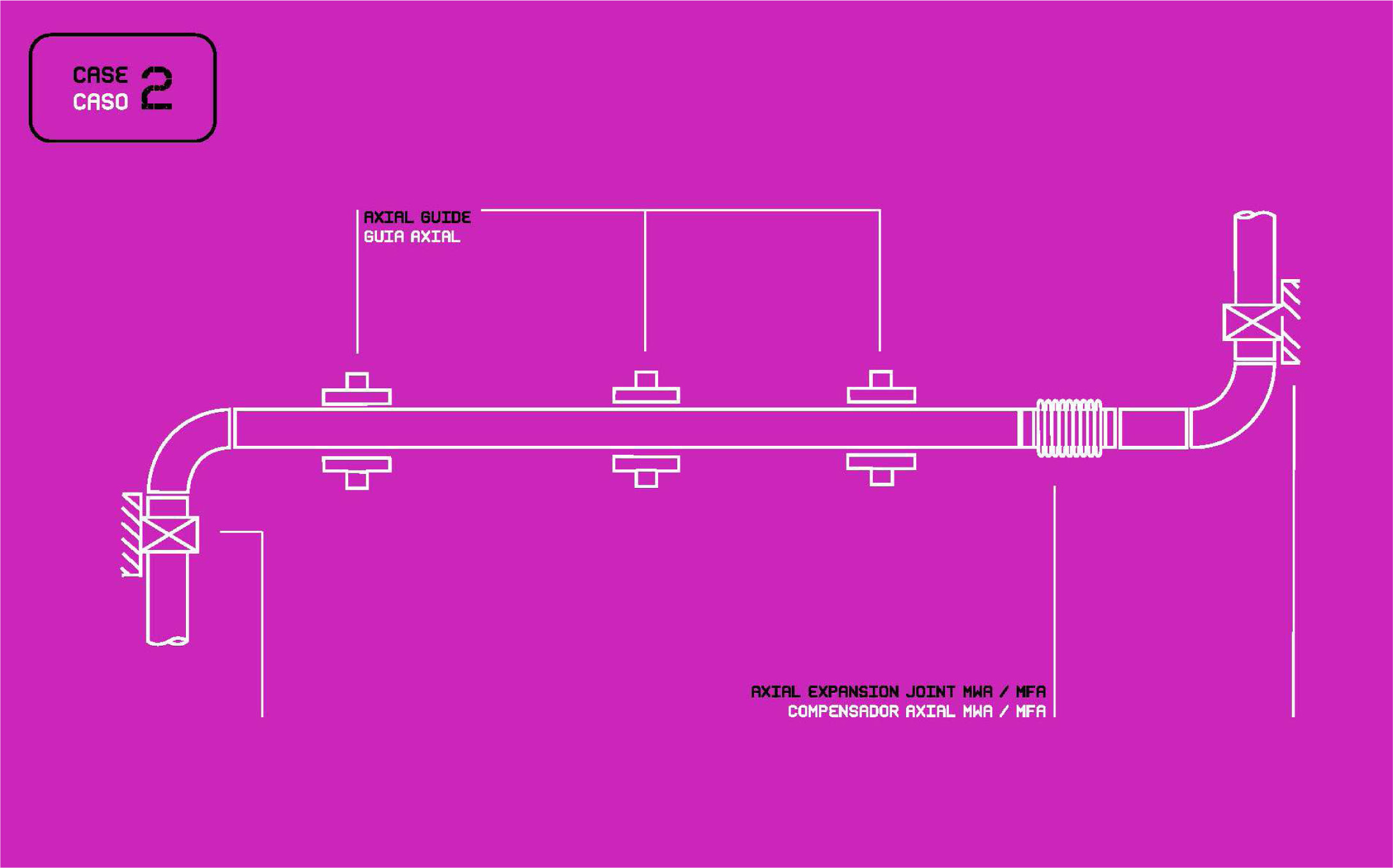

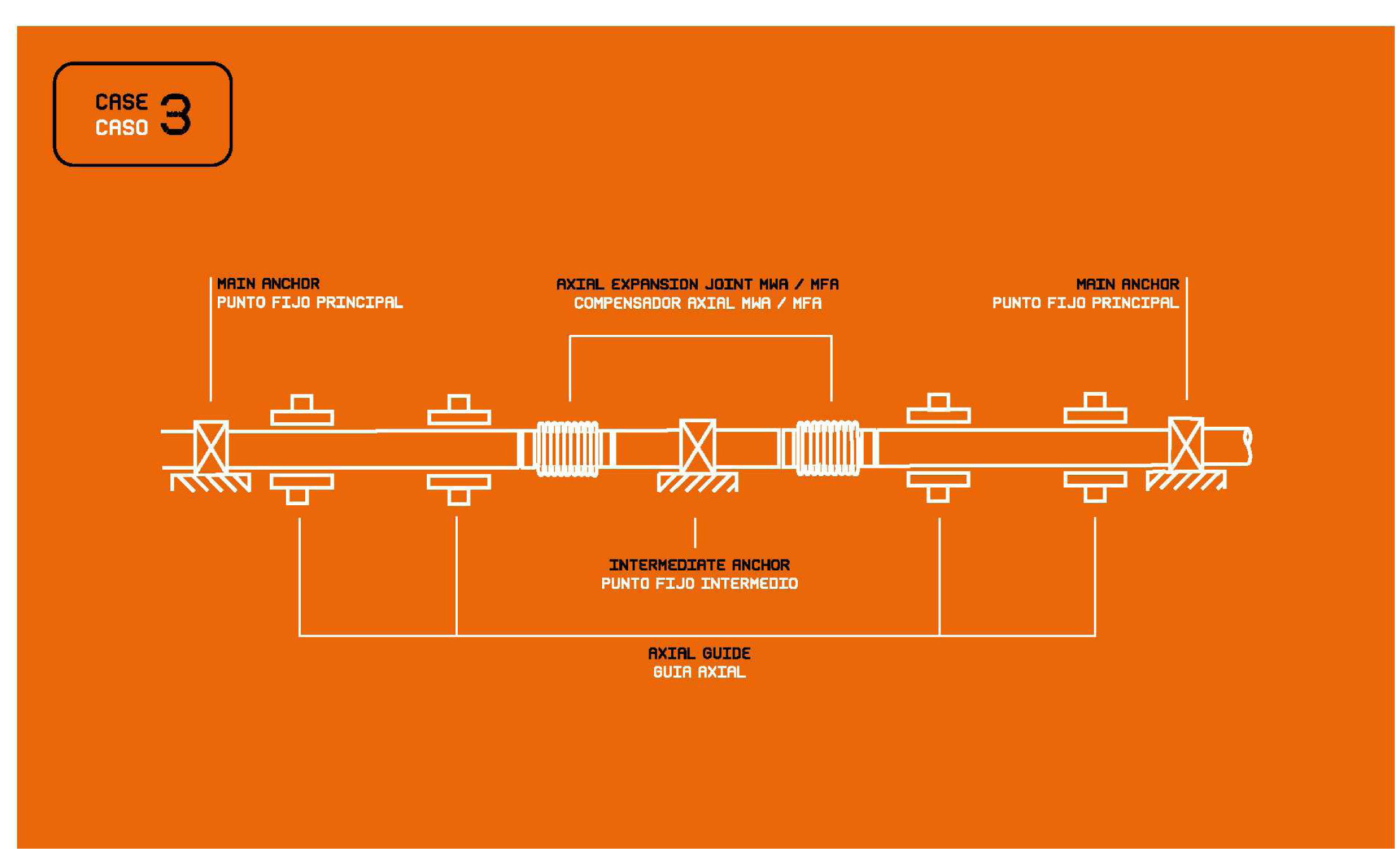

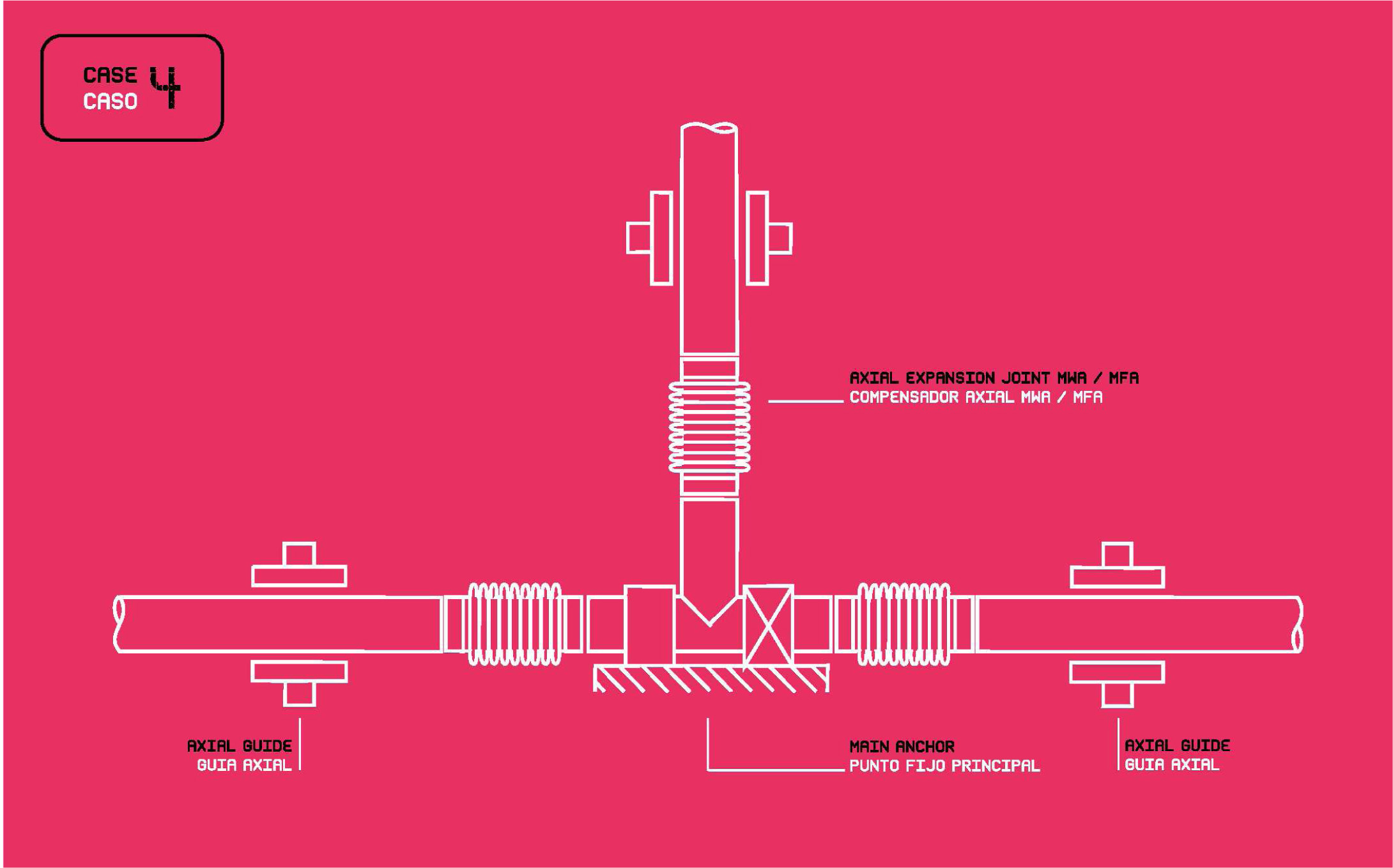

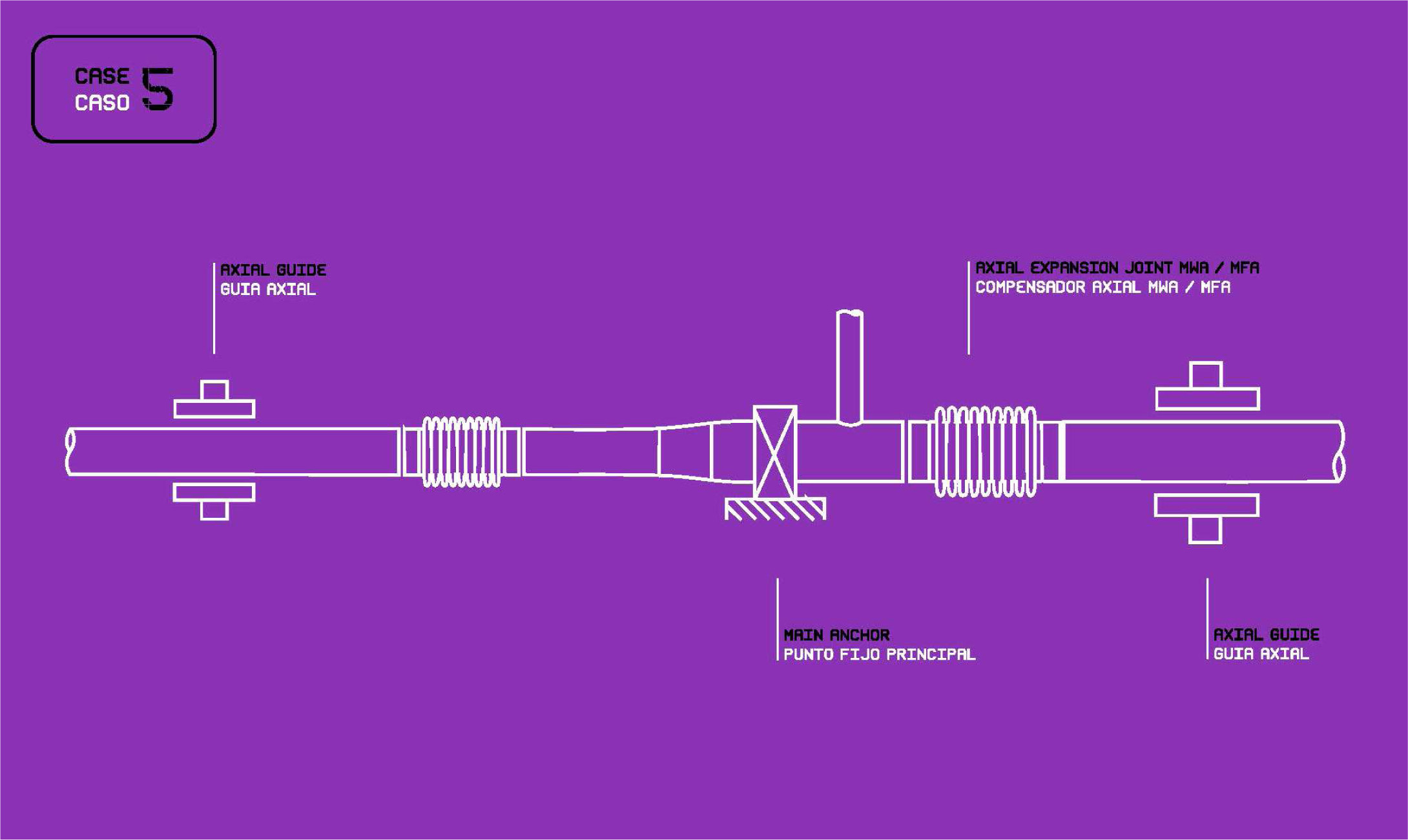

Se recomienda situar el compensador de dilatación al principio o al final del tramo de tubería de acuerdo con el siguiente esquema:

PF = Punto Fijo

CD = Compensador de dilatación

G = Guía

d0 = 4 veces el diámetro exterior de la tubería hasta una distancia máxima de 300 mm

d1 = 4 veces el diámetro exterior de la tubería

d2 = 14 veces el diámetro exterior de la tubería

d3 = Longitud máxima (1,0 – 1,5 m, en función del diámetro y de la instalación)

► Ejemplos de aplicaciones

Caso 1: Compensador situado en un tramo recto de tubería entre dos puntos fijos principales

Caso 2: Los puntos fijos principales están situados en los cambios de dirección de la tubería.

Caso 3: Debido a la magnitud del tramo recto es necesario colocar dos compensadores de dilatación unidos por un punto fijo intermedio.

Caso 4: El punto fijo principal se encuentra en la intersección de dos tramos de tubería.

Caso 5: El punto fijo principal se encuentra en el punto de unión de dos tuberías de distinto diámetro dada la diferencia del esfuerzo debido a la presión interna de las dos secciones de tubería.

► Normas básicas

- Se evitará dañar el fuelle con golpes que puedan producir abolladuras en las ondas, proyecciones de soldadura, etc.

- Los compensadores de dilatación no deben ser estirados o comprimidos para absorber deficiencias en la longitud de la tubería o desalineamientos.

- El compensador de dilatación se instalará de acuerdo con la dirección del fluido en relación a la camisa interior.

► Verificaciones antes de la puesta en funcionamiento o de la prueba de presión

- Comprobar que el compensador de dilatación está adecuadamente colocado con respecto a la dirección del fluído.

- Verificar que los soportes y guías están instalados según lo proyectado.

- Comprobar que no existen desalineamientos en el compensador de dilatación.

► Inspecciones durante e inmediatamente después de la prueba de presión

- Comprobar que no existen fugas o pérdidas de presión.

- Comprobar alguna posible inestabilidad de los fuelles.

- Comprobar la solidez y resistencia de los puntos fijos, las guías, el compensador y demás componentes del sistema.

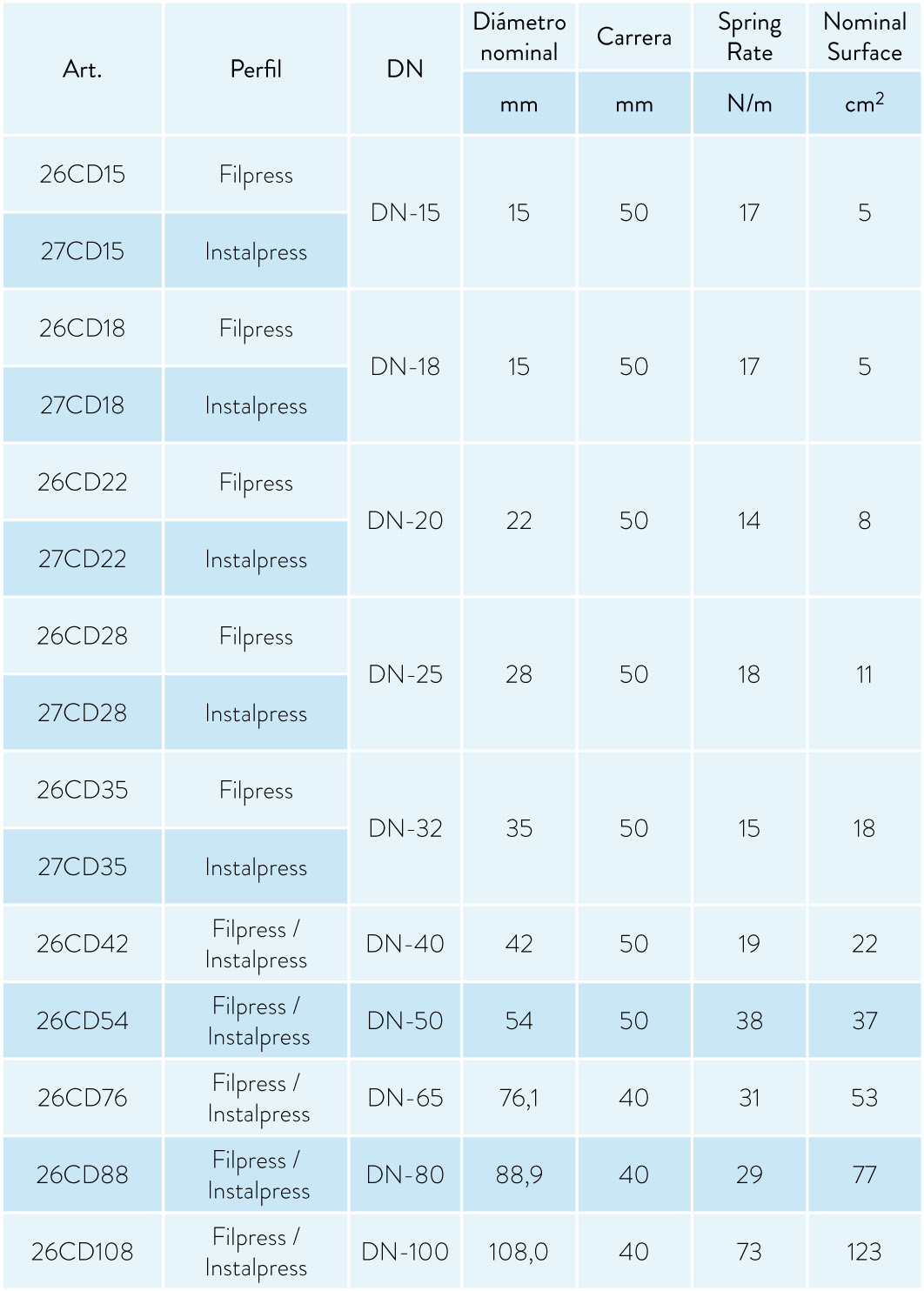

ESPECIFICACIONES TÉCNICAS COMPENSADORES DE DILATACIÓN

1.3 Disposición de los puntos fijos y de desplazamiento

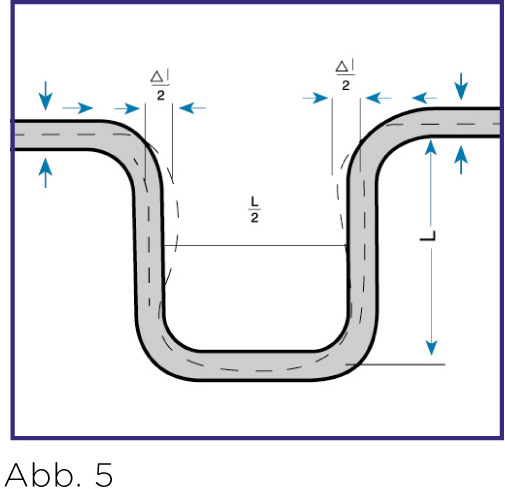

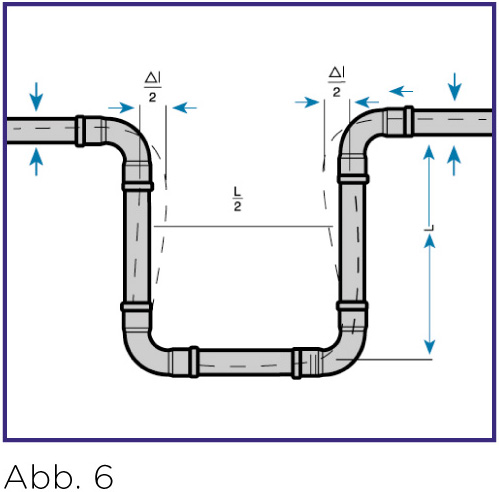

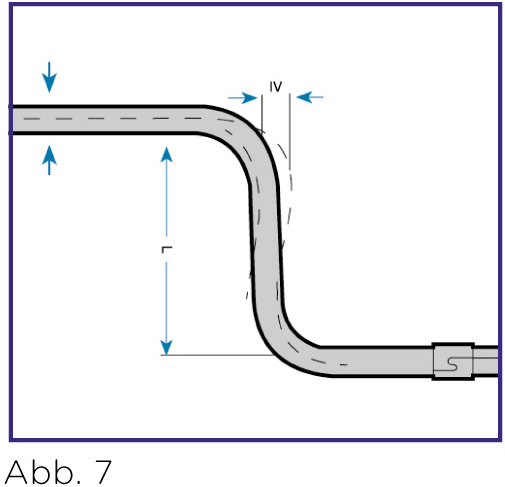

Tal como se muestra en las figuras Abb.5, Abb.6, Abb.7 y Abb.8, una compensación correcta depende de la disposición de los puntos de fijación y desplazamiento. Un punto de fijación no puede colocarse cerca de los accesorios. También hay que tener en cuenta que, los puntos de deslizamiento no pueden ser colocados de forma que actúen como un punto de fijación. En caso de un tubo recto o de un compensador de dilatación sólo puede colocarse un punto de fijación para evitar deformaciones y si es posible en la mitad de la sección recta, a fin de dividir el alargamiento.

2. Fijación de tuberías

Las fijaciones sirven para fijar tuberías en el techo, pared o suelo. Mediante la colocación de puntos fijos y deslizantes se conduce en la dirección deseada la variación longitudinal de las tuberías que surge a partir de las variaciones de temperatura.

Las abrazaderas de tubería no pueden colocarse nunca sobre accesorios. La colocación de abrazaderas deslizantes debe realizarse de forma que la variación longitudinal del tubo no se vea impedida.

Un tramo de tubería que no se ve interrumpido por un cambio de dirección o que no contiene compensadores de dilatación, sólo debe contener un punto fijo. En los tramos largos de tubería se recomienda instalar un punto fijo en la mitad del tramo a fin de repartir la dilatación en ambas direcciones. (Tramos verticales a través de varias plantas).

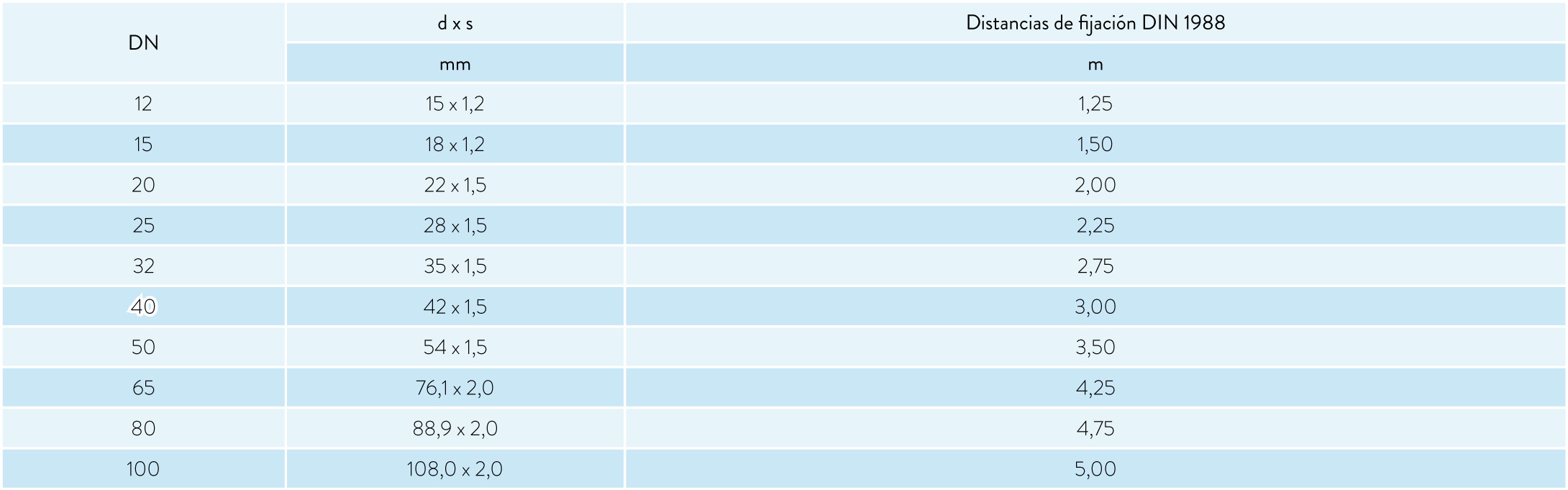

En caso de que la normativa no disponga otra cosa, pueden utilizarse las distancias de fijación como puntos de referencia para Instalpress INOX e Instalpress STEEL.

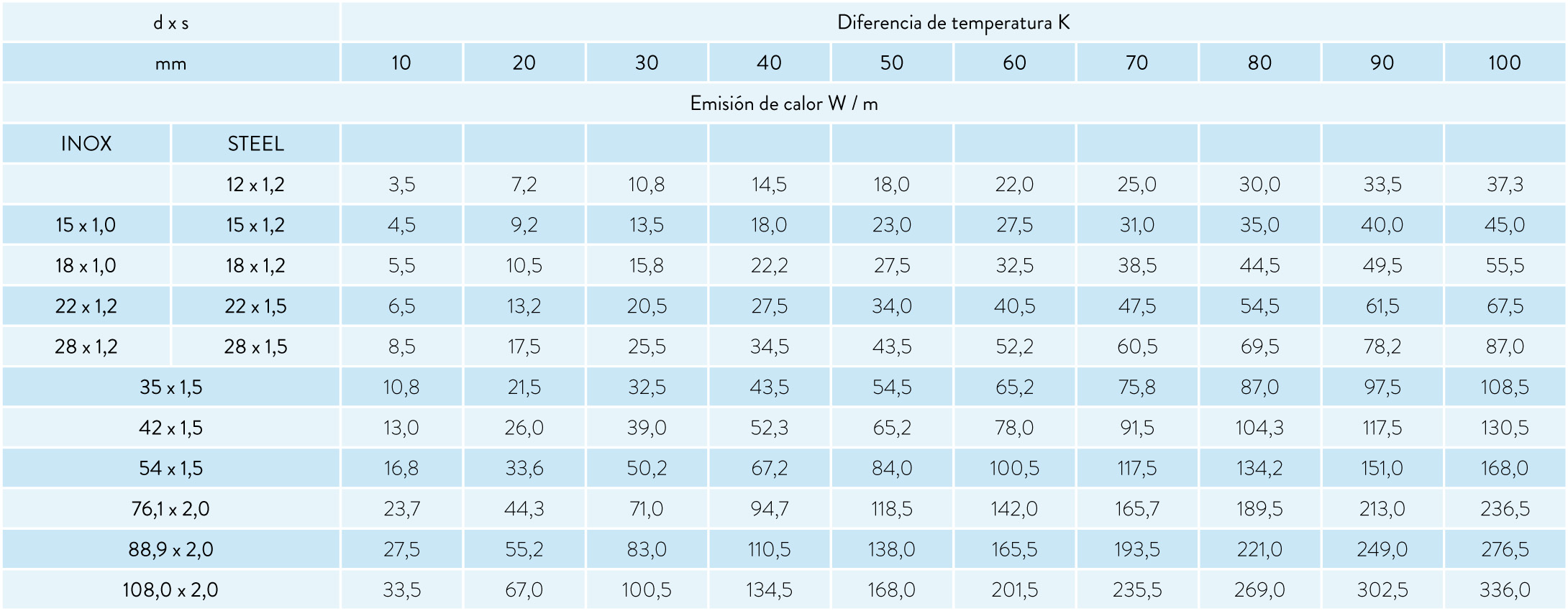

3. La emisión de calor de las tuberías

Además de transportar el fluido térmico (agua, vapor), las tuberías transmiten la energía térmica hacia fuera debido a las leyes físicas. Este efecto se puede invertir, de modo que las tuberías se podrán utilizar tanto para la emisión de calor, como para su absorción (sistemas de refrigeración por agua, calefacción geotérmica, etc.).

4. Calefacción eléctrica

En caso de uso de cables calefactores en combinación con Instalpress INOX, la temperatura de la pared interior del tubo no puede superar los 60°C. Sin embargo se admite un aumento temporal de temperatura a 70°C (1 hora al día) en caso de medidas térmicas desinfectantes necesarias. En instalaciones provistas de fusible general o válvula anti-retorno hay que evitar un aumento de presión no admisible a causa del calentamiento.

5. Compensador de potencial

En todas las tuberías de conducción eléctrica debe realizarse una compensación de potencial.

Instalpress INOX debe ser incluido en la compensación principal de potencial. Instalpress STEEL no conduce la electricidad y por ello no es necesario que forme parte de la conexión equipotencial principal. Por tanto tampoco es apto para la conexión equipotencial adicional.

La persona competente y responsable de la compensación de potencial es el instalador de la instalación eléctrica.

6. Ensayos de presión

El ensayo de presión de instalaciones se realizará de forma similar a las aplicaciones de inoxidable para agua potable, según DIN 1988–2 y VDI 6023 con agua potable filtrada directamente de la puesta en servicio.

En caso de una puesta en funcionamiento no inmediata de la instalación de agua potable, el ensayo de compresión debe realizarse según la hoja informativa ZVSHK “Análisis de Estanqueidad de instalaciones de agua potable con aire a presión, gas inerte o agua”.

7. Lavado

El lavado debe llevarse a cabo inmediatamente después del ensayo de presión y de la puesta en funcionamiento posterior de la instalación según DIN 1988-2 y VDI 6023. Ésto se realiza con una mezcla de agua-aire utilizando agua potable filtrada.

Otro procedimiento de lavado se describe en la hoja informativa ZVSHK “Lavado, desinfección y puesta en funcionamiento de instalaciones de agua potable”.

El procedimiento de lavado que debe aplicarse en cada caso, debe acordarse por adelantado con el cliente.